近年来,福建船政深入学习贯彻习近平总书记关于因地制宜发展新质生产力的重要论述,以科技创新为引擎,全面推进生产流程智能化升级,在智能焊接、激光切割、型材机器人加工等领域实现多项突破。本专栏将深入报道福建船政在发展新质生产力进程中的新探索、新实践、新成果,生动展现百年船企以科技创新赋能福建船舶工业发展的奋斗图景。

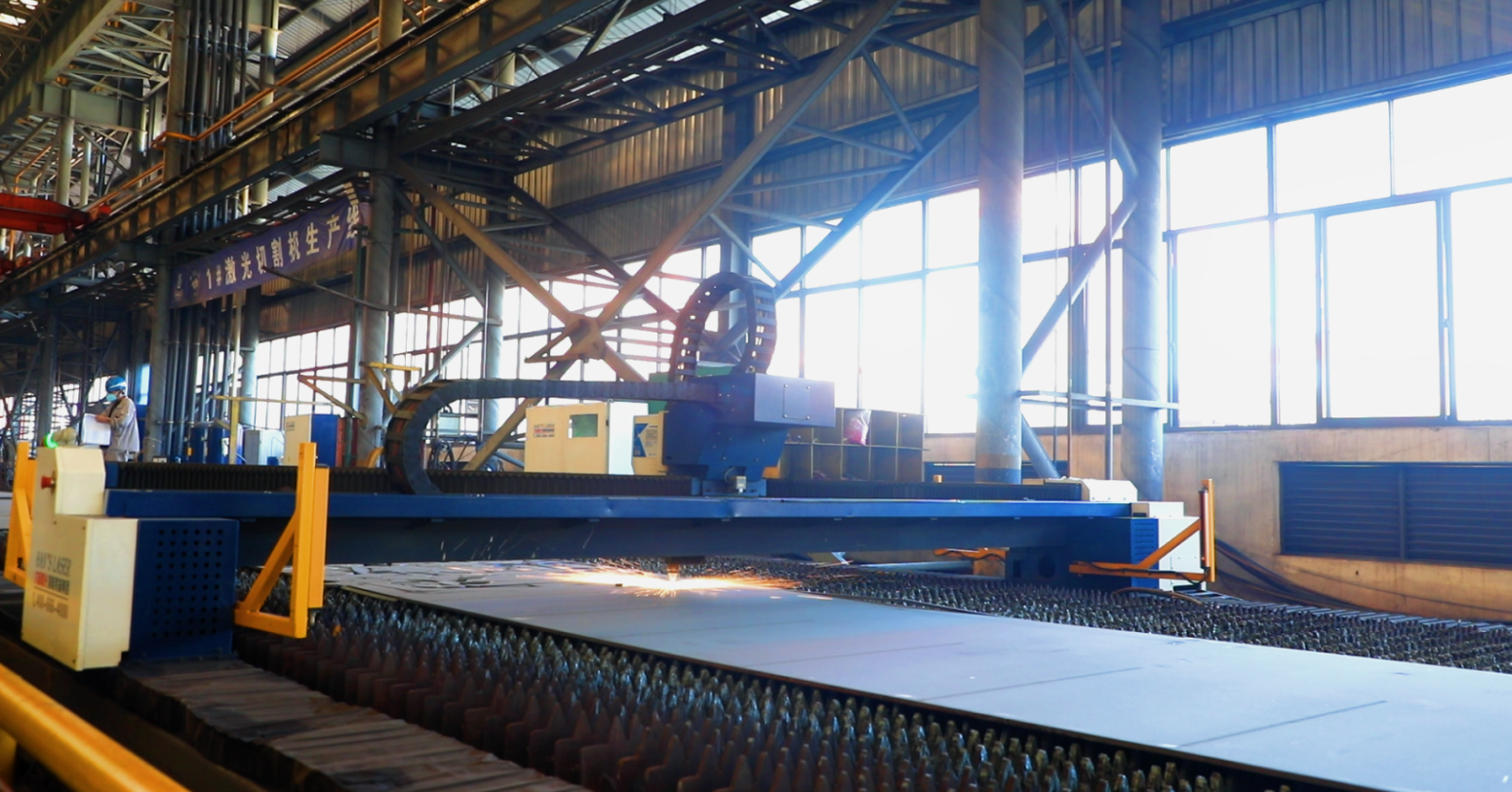

效率跃升200%,树立工艺质量标杆

自激光切割线投产以来,单台设备在9小时单班内最大切割长度达1980米,较传统等离子切割效率提升超200%。福建船政在国内船厂中率先实现智能路径优化与边角余料自动碎切系统的集成应用,彻底告别人工断料环节,实现“连续切割、无人干预”,极大提升了设备稼动率与单位面积产值。

综合效益显著,制造与质量双领先

实现人力成本优化,自动化切割配合余料碎切功能,收料效率提升80%以上,显著减轻后道打磨与搬运负担。材料损耗降低,激光割缝宽度远小于传统工艺,年均可节约钢材损耗200余吨,绿色制造成效显著。工艺质量领先,割缝垂直度偏差<0.5°,无挂渣、热影响区小,切割边缘可直接用于焊接,避免因切割偏差导致的装配误差累积。产品合格率提升至99.8%,树立行业工艺新标杆。

实现全流程自动化 释放产能潜力

型材切割机器人生产线集自动上料、输送、喷码、切割、配盘、翻转于一体,可高效完成端部切断、坡口加工、球头异形口切割、流水孔开孔等多种复杂工艺,实现“一次送料、全流程自动加工”,全面替代传统人工操作,推动型材加工向批量化、智能化迈进。

六大优化举措,持续释放产能潜力

1. 长料推送机构升级:通过传感器触发自动推送装置,将切割后的长料沿滑轨推送至下料平台,取代人工等待行车吊运,单次出料时间由5–10分钟缩短至1–2分钟,设备有效作业率提升10%以上,整体运行率提高15%,日产能增长15%–20%。

2. 生产数据可视化管理:建立常见型材节点切割时间数据库,实时监控生产节拍,科学设定产量标准,实现生产过程透明化、决策数据化。

3. 拓展多功能加工能力:持续增加可切割节点类型与开孔形式,新增“逆直线切割”与“不定尺套料”功能,使设备更贴合实际船型需求,提升柔性生产能力。

4. 推进套料与生产分离:在施工前完成型材套料等工作,现场仅需调用程序即可生产,大幅减少现场操作负担,提升设备使用效率。

5. 优化上料环节,提升连贯性:采用简易吊排实现多根小规格型材一次性吊装上料,单次上料时间由8–10分钟缩短至3–5分钟,每天可增加有效作业时间1–2小时,显著减少设备等待,提升批量处理能力。

6. 强化人员培训与标准化操作:结合现场实践,修订完善设备操作手册,并通过“传帮带”机制加速新员工成长,确保团队快速掌握智能化设备操作技能,保障产线稳定高效运行。

科技智能创新永无止境,而人才是支撑智能转型的核心力量。下一步,我们将聚焦“智能化班组建设”,深入探索在智能制造背景下如何重塑组织结构、提升人员技能、优化管理机制,以高素质人才方阵支撑高质量发展新格局。

文稿:林怡春、曾新、李诚广、赖森荣、杨杰

图片、视频:叶翠、胡文尧